دستگاه تراش کفی طبی چیست؟

دستگاه تراش کفی برای تولید کفی طبی در ابعاد و دانسیته های مختلف مورد استفاده قرار می گیرد. این دستگاه یک دستگاه تراش سه محوره است.

تفاوت دستگاه های CNC خراطی چوب با دستگاه ساخت کفی طبی در چیست؟

جنس مواد مصرفی برای ساخت کفی طبی فوم EVA است، لذا در ساخت این دستگاه، نوع براده ها، براده های فوم در نظر گرفته شده است. به این معنا که براده ها به صورت غبار هستند و در سطوح و شیار های مکانیکی دستگاه نفوذ کرده و باعث خرابی قسمتهای متحرک دستگاه می شوند. در طراحی این دستگاه از پکینگ های مخصوص و نوع خاصی از اجزای مکانیکی استفاده شده است تا از خرابی قطعات مکانیکی با وجود کارکرد بالا جلوگیری شود. اما در دستگاه های معمول که برای خراطی و یا برش چوب استفاده می شوند قطعات عمومی استفاده می شود و به راحتی با نفوذ این غبار به داخل موتور ها و قطعات متحرک مانند واگن ها و بال اسکرو موجب خرابی و از کار افتادن دستگاه می شوند.

ظرفیت تولید کفی طبی دستگاه چه اندازه است؟

این دستگاه قابلیت ساخت 4 جفت کفی طبی با سایز 41 را در هر ساعت دارد. از آنجا که در ساخت این دستگاه از قطعات صنعتی استفاده شده است لذا این دستگاه می تواند بصورت سه شیفت در روز کار کند و ظرفیت تولید 2000 جفت کفی در ماه را نیز داراست.

پیش نیاز های کاربری دستگاه چه مواردی هستند؟

ابعاد دستگاه بر روی زمین یک متر در یک متر می باشد ولی از آنجا که در طرفین دستگاه نیاز به حداقل 0.5 متر فضای تعمیر و نگهداری وجود دارد، لذا فضای کارگاهی مورد نیاز برای استفاده از دستگاه 2 متر در 2 متر خواهد بود. همچنین به یک دستگاه ساکشن یا جاروبرقی سطلی جهت تخلیه براده های فوم و یک میز کار جهت آماده کردن فوم ها برای جایگذاری در دستگاه نیاز است.

تفاوت یک دستگاه CNC صنعتی با دستگاه کلینیکی در چیست؟

از آنجا که دستگاه های صنعتی برای کار در فضاهای کارگاهی صنعتی ساخته شده اند لذا معمولا از برق سه فاز استفاده می کنند، ابعاد بزرگی دارند و اصل فشرده سازی در ترکیب قطعات آنها اعمال نمی شود و همچنین آلودگی صوتی و محیطی بالایی دارند. اما در دستگاه هایی که برای کاربری در فضاهای کلینیک ساخته شده اند، برق ورودی دستگاه تک فاز است و دستگاه تا جای ممکن فشرده سازی شده است و همچنین جهت کم کردن آلودگی صوتی از اسپیندل آب خنک استفاده می شود. جهت جلوگیری از آلودگی محیط نیز قاب دستگاه کاملا محصور شده و براده ها نیز توسط یک سیستم مکش خارج می شوند.

چرا باید از یک دستگاه با کنترلر حلقه بسته استفاده کنیم؟

اصول کار دستگاه های CNC بر انجام حرکات دقیق موتورها استوار است. برای انجام این حرکت دو روش کلی وجود دارد. روش اول آن است که با استفاده از موتور پله ای و یک کنترلر غیرصنعتی فقط به موتور میزان چرخش اعلام شود و فرض برآن گذاشته شود که موتور این حرکت را بصورت دقیق و کامل انجام خواهد داد، به این روش کنترل حلقه باز گفته می شود. این روش بسیار اولیه و کم هزینه و غیر دقیق است. در روش دوم از موتورهای سروو به همراه کنترلر صنعتی استفاده می شود. به این صورت که فرمان حرکت به موتور داده می شود و همزمان موتور اطلاع می دهد که آیا توانسته است این عمل را انجام دهد یا خیر و کار به صورت دقیق و کامل انجام می شود. این روش در اکثر دستگاه های صنعتی انجام می شود و موجب سرعت در کار و همچنین افزایش طول عمر دستگاه و عدم استهلاک دستگاه در هنگام استفاده می شود.

همچنین کفی های تولید شده توسط این دستگاهها بسیار دقیقتر و قابل اطمینان تر هستند.

سرویس دستگاه شامل چه مواردی می باشد؟

دستگاه های CNC مانند همه دستگاه های مکانیکی نیاز به سرویس های منظم دارند. این سرویس ها شامل تمیز کاری سطوح و اجزای مکانیکی مانند ریل ها و گایدها و همچنین روغنکاری و گریسکاری واگن ها و اسکروها می باشد. همچنین منبع آب خنک کننده دستگاه نیز نیاز به بازبینی منظم دارد.

تفاوت اسپیندل آب خنک با هوا خنک در چیست؟

اسپیندل قطعه ای است که وظیفه براده برداری از سطح فوم را برعهده دارد. دور کاری این قطعه بیش از 15000 دور بر دقیقه می باشد و بخاطر این دور بالا، تولید گرمای زیادی می نماید. جهت خنک کاری این قطعه دو روش وجود دارد. روش اول آن است که یک پروانه بر روی محور چرخنده اسپیندل نصب شود که بخاطر دور بسیار بالای تولید صدای بسیار زیادی ایجاد می نماید و همچنین از آنجا که انتقال حرارت توسط پوسته موتور انجام می شود عمر قطعات چرخنده مانند بلبرینگ ها بسیار کم خواهد بود. در روش دوم موتور درون یک محفظه قرار می گیرد و آب در این محفظه توسط یک پمپ به چرخش در می آید. از آنجا که انتقال حرارت در این روش بصورت مستقیم و از طریق یک دیواره نازک انجام می شود لذا دمای قطعات متحرک مانند بلبرینگ ها بالا نمی رود و عمر قطعات بسیار افزایش خواهد یافت.

پیکربندی دستگاه چه تاثیری در کارآیی آن دارد؟

در طراحی دستگاه های CNC، وزن و جنس بدنه و پیکر مکانیکی دستگاه براساس فرکانس مکانیکی دستگاه محاسبه می شود و تا حد امکان لرزش دستگاه کم می شود. در این دستگاه به دلیل دور بالای اسپیندل نیاز به بدنه از جنس آلومینیومی باشد که باید بصورت دقیق ماشین کاری شود تا بتواند ارتعاشات دستگاه را میرا کرده و لرزش دستگاه را کاهش دهد. کم شدن لرزش دستگاه باعث افزایش کیفیت کفی های تولیدی خواهد شد. همچنین عمر دستگاه بسیار افزایش خواهد یافت.

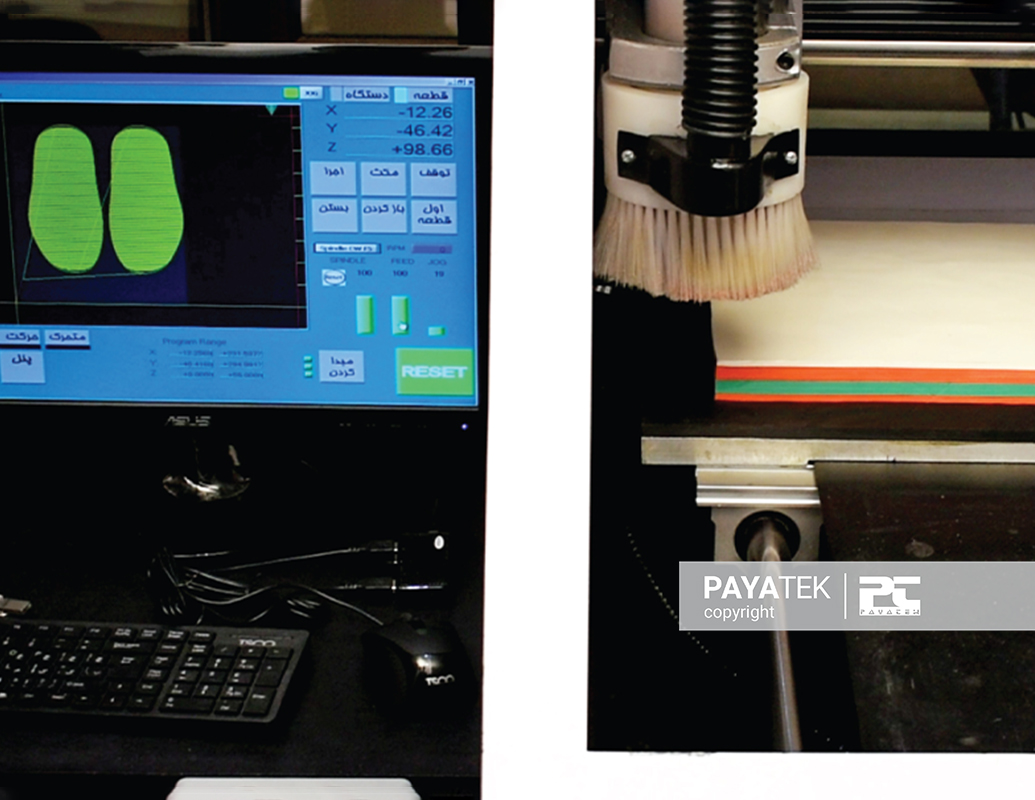

چگونه دیتای اسکنر فشار و سه بعدی تبدیل به فایل جی کد می شود ؟

متخصصین با استفاده از دیتای به دست آمده از اسکنر فشار و اسکنر های سه بعدی و همچنین معاینه بالینی انجام شده اقدام به شناسایی و تشخیص ناهنجاری های مربوط به پا و ساختار قامتی می نمایند و برای بهبود این ناهنجاری ها نوع کفی طبی و پارامترهایی که باید در آن لحاظ شوند را معین می کنند. عمده این پارامترها عبارتنداز: انواع وجها در اطراف پا و ناحیه قدامی یا خلفی، ارتفاع قوس طولی کفی، محل و ارتفاع پد های مختلف، نوع پاشنه، میزان ارتفاع دیواره های پاشنه و همچنین نوع جنس استفاده شده برای کفی. پس از این مرحله می توان در نرم افزار PT-insole design اقدام به طراحی کفی نمود. تنظیمات مربوط به دستگاه PT-Mill در این نرم افزار بصورت پیش فرض انجام شده است و این نرم افزار بصورت خودکار جی کد لازم برای ساختار کفی طبی را تولید می کند.

متریال های مصرفی برای ساخت کفی طبی چه موادی هستند؟

معمولا از فوم های EVA برای ساخت کفی طبی استفاده می شود. میزان سختی این فوم ها بسیار متفاوت می باشد و برای هر ناهنجاری و یا بیماری، میزان خاصی از نرمی مورد نیاز است.

در نرم افزارهای پیشرفته طراحی مانند PT-insole design امکان قرار دادن لایه های مختلف از فوم با ضخامت و نرمی متفاوت وجود دارد و نرم افزار در هنگام طراحی مشخص می کند که هر قسمت از کفی دارای چه میزان فوم با چه نرمی خواهد بود و امکان شبیه سازی وارد آمدن فشار بر روی نقاط مختلف کفی نیز انجام می شود و متخصص می تواند قبل از ساخت کفی از کارایی آن اطمینان حاصل کند.

ابعاد کاری دستگاه چه میزان است؟

از آنجا که دستگاه PT-Mill برای کار در محل های کلینیکی طراحی شده است لذا ابعاد آن به اندازه ای است که بتواند از در ورودی آپارتمانی و در آسانسور آپارتمان عبور کند. لذا ابعاد کاری آن برای ساخت یک جفت کفی در آن واحد می باشد. ابعاد میز کار این دستگاه 40 سانتیمتر در 40 سانتیمتر و ارتفاع آن 12 سانتیمتر است که برای ساخت کفی با ملاحظه کوتاهی و لیفت مناسب است.

مشخصات دستگاه

- فضای موردنیاز 40cm * 40cm * 12cm(x,y,z)

- حداکثر میزان تغذیه 4500mm/min

- رزولوشن 0.1mm

- متدکنترلی close Loop

- فیدبک کنترلی Encoder/Tacho

- نوع محور چرخشی Servo Motor

- نوع اسپیندل Water Cooled high speed

- سرعت اسپیندل ماکسیموم 24000RPM

- ولتاژ ورودی 220V-تک فاز

- نگهداری Lubrication

- ابعاد 107cm * 90cm * 160cm

- وزن 230kg