مقالات آکادمی پایاتک, مقالات سلامت پا و مراقبت از پا

ساخت کفی طبی | از قالبگیری دستی تا چاپ سه بعدی

ساخت کفی طبی طی دهههای اخیر با ورود فناوریهای نوین به شدت تحول یافته است. پا پزشکی دیجیتال (Digital Podiatry) و ابزارهایی مانند اسکنر فشار کف پا، اسکنر سه بعدی کف پا، نرم افزار طراحی کفی طبی با تکنولوژی CAD/CAM باعث شدهاند فرایند ساخت کفی طبی از روشهای سنتی و پرخطا به روشی دقیق، سریع و کاملاً شخصیسازی شده تبدیل شود.

در گذشته، تولید کفی های طبی عمدتاً با قالبگیری گچی یا فومی و روشهای چسب کاری دستی انجام میشد. این روشها نیاز به مهارت بالای تکنسین داشتند و دقت و تکرارپذیری پایینی داشتند. اما امروز فناوریهای دیجیتال با ترکیب دادههای اسکن و ماشین آلاتی مانند پرینتر سه بعدی ساخت کفی طبی و دستگاه CNC، کفیهایی با دقت بیومکانیکی بالا و کاملاً منطبق با فرم پای بیمار تولید میکنند.

در این مقاله، از جدیدترین تا قدیمیترین روشهای ساخت کفی طبی را بررسی میکنیم، از پرینتر سه بعدی تا روشهای سنتی، تا دید جامعی از مسیر تکامل این صنعت به دست آوریم.

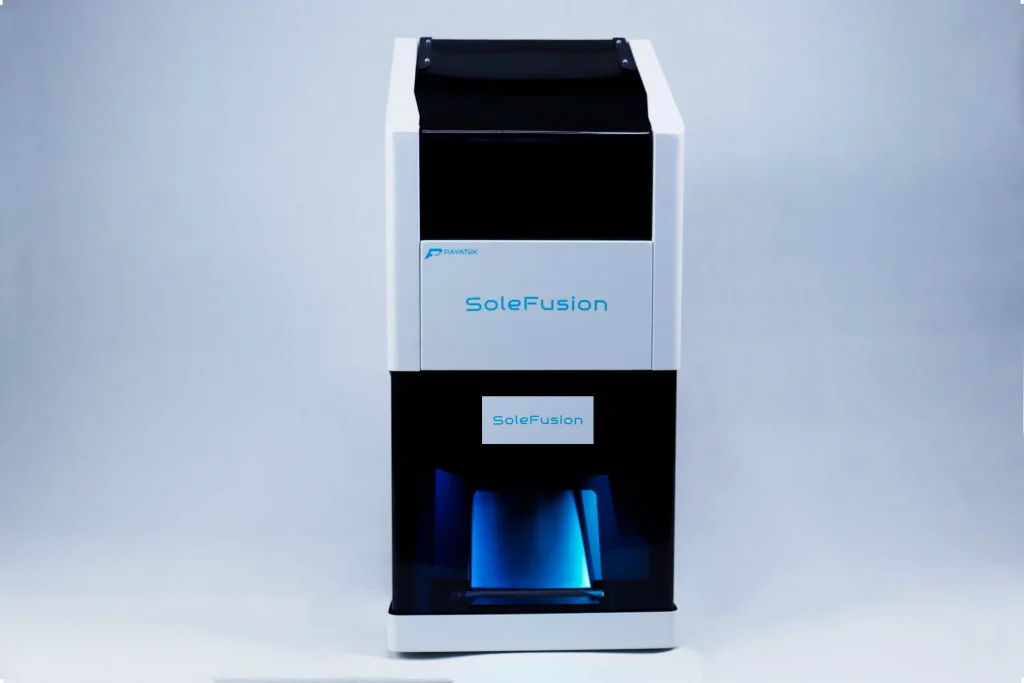

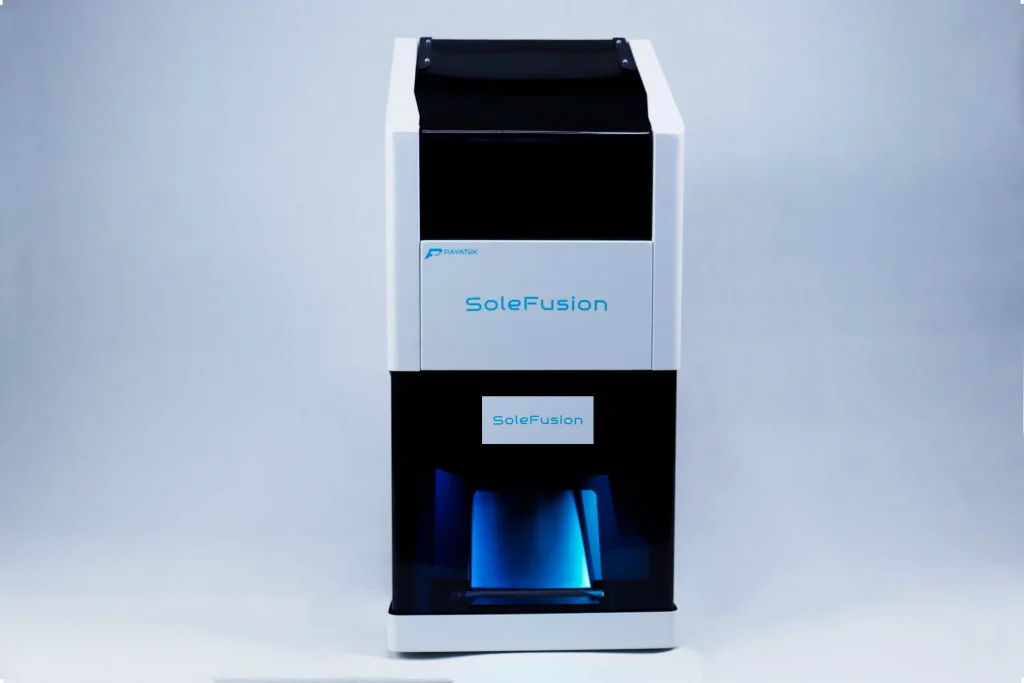

1. ساخت کفی طبی با پرینتر سه بعدی (3D Printing Insole Manufacturing)

ساخت کفی طبی با فناوری پرینت سه بعدی، جدیدترین و پیشرفتهترین روش در ساخت کفی طبی است. این روش با استفاده از پرینتر سه بعدی تخصصی ساخت کفی، بدون نیاز به کارگاه، بدون تولید صدا، بو و ضایعات، کفی طبی کاملا اختصاصی با ظرافت و نرمی و سختی قابل تنظیم را ارائه میکند.

متریال مورد استفاده در این دستگاه نوع خاصی از پلی اورتان است، که در استاندارد جهانی به Multi shore TPU یا Foamy TPU معروف است. از جمله خواص این ماده که باعث شده تنها متریال دارای استاندارد تماس پوستی باشد، تنفس پذیری، وزن سبک، آنتی باکتریال و قابلیت شست و شو و ظرافت است. FTPU تنها متریال تایید شده در ساخت کفی طبی است و TPU های معمولی با شور ثابت (برای مثال A95) چنین خواصی را ندارند و کفی های ساخته شده با TPU معمولی شکل لاستیکی دارند و وزن حدود 300 تا 400 گرم دارند که مناسب کاربرد کفی طبی نیست.

تولید هر جفت کفی با این روش حدودا 2.5 ساعت زمان میبرد؛ اما فرآیندهای اضافه مانند پرداخت و رویه کوبی ندارد.

مزایای پرینتر سه بعدی ساخت کفی طبی:

- عدم نیاز به اپراتور

- بدون ایجاد آلودگی صوتی و محیطی

- قابل استفاده در فضاهای کوچک

- قابل استفاده حتی در ساعات تعطیلی

- دقت بسیار بالا در انطباق با فرم پا

- قابلیت شخصی سازی کامل بر اساس دادههای اسکن

- قابلیت تنظیم درجه سختی ناحیه ایی مختلف در یک کفی

- حمل و نقل آسان

- ضایعات بسیار اندک

2. ساخت کفی طبی با دستگاه تراش CNC

یکی از روشهای پرکاربرد در ساخت کفی طبی ، استفاده از دستگاههای CNC برای تراش فوم یا EVA است. دستگاه CNC یک ماشین صنعتی است که در کاربرد ساخت کفی طبی استفاده میشود. این دستگاه نیاز به اپراتور و فضای کارگاهی مناسب دارد. ابعاد این دستگاهها از حدود 1*1 متر و بیشتر می باشد. این دستگاه صدای زیادی دارد و نیاز به مکنده جهت جمع آوری ضایعات و براده های حاصل از تراش فوم را دارد. فوم ها پس از تراش از دستگاه خارج شده و توسط متخصص دور گیری، پرداخت و رویه کوبی میشوند. سرعت تراش فوم ها به شکل میانگین حدود 15 دقیقه است اما با در نظر گرفتن فرآیندهای کارگاهی دیگر زمان ساخت این کفی ها طولانی تر خواهد شد.

در مقایسه با پرینتر سه بعدی ساخت کفی طبی CNC سرعت بالاتری در تولید تیراژ دارد، اما پرینتر سه بعدی در کاهش ضایعات، سر و صدا، آلودگی، فضای مورد نیاز، زمان های کار دستگاه، متریال با دوام و استاندارد پزشکی برتری دارد. به علاوه امکان تنظیم درجه ساختی ناحیه ایی در یک کفی با دستگاه تراش CNC وجود ندارد.

مزایای دستگاه تراش کفی CNC:

- دقت بالا در تراش

- سرعت مناسب برای تولید نیمه انبوه

معایب دستگاه تراش کفی CNC:

- نیاز به فضای کارگاهی

- نیاز به اپراتور

- ایجاد سر و صدا و آلودگی

- هزینه های تعمییر و نگهداری نسبتا بالا

- تولید ضایعات بالا

3. ساخت کفی طبی با دستگاه تزریق یا ریخته گری پلی یورتان

در این روش از سیستمهای تزریق یا ریختهگری مواد پلییورتان (PU) و ترموپلاستیک پلی یورتان (TPU) در قالبهای از پیش ساخته شده استفاده میشود. این مدل کفی ها قابلیت شخصی سازی شدن ندارند و دقت نهایی به قالب سازی بستگی دارد.

مزایای دستگاه تزریق یا ریخته گری پلییورتان:

- مناسب برای تولید انبوه

- قابل تنظیم برای سایزها و مدلهای مختلف قالب

معایب دستگاه تزریق یا ریخته گری پلییورتان:

- نیاز به قالبسازی مجزا برای هر مدل

- زمانبر بودن آمادهسازی قالبها

- خطر واکنش شیمیایی در صورت تهویه ناکافی

- وابستگی به دقت قالب

4. ساخت کفی طبی با دستگاه پرس حرارتی یا قالب گیری فوم

در این روش، کفی طبی با استفاده از دستگاههای پرس حرارتی یا قالبگیری فوم تولید میشود. متریال اصلی شامل فوم پلی یورتان (PU Foam) یا مموری فوم است که به صورت حرارتی یا از طریق تزریق در قالب شکل میگیرد. این شیوه از جمله روشهای نیمه صنعتی و مقرون به صرفه برای تولید کفیهای طبی عمومی محسوب میشود و به دلیل نرمی بالای فوم، در ساخت کفیهای روزمره و غیرتخصصی کاربرد گستردهای دارد. در این روش امکان شخصی سازی کفی وجود ندارد.

مزایا دستگاههای پرس حرارتی یا قالبگیری فوم:

- مناسب برای تولید انبوه

- مناسب برای تولید نیمهصنعتی و سفارشی عمومی

معایب دستگاههای پرس حرارتی یا قالبگیری فوم:

- استهلاک بالا در المنتهای حرارتی

- نیاز به کنترل دقیق دما و فشار برای جلوگیری از سوختگی فوم

- دقت پایین نسبت رو روش های دیجیتال

5. ساخت کفی طبی با دستگاه حرارت دهی و پرس شکل دهی

در این روش، کفیهای طبی با استفاده از دستگاههای حرارت دهی و پرس شکل دهی تولید میشوند. مواد اولیه شامل ترموپلاستیکهایی مانند پلی پروپیلن (PP)، PETG یا EVA حرارتی است که پس از گرم شدن تا دمای مشخص، نرم و انعطاف پذیر شده و بر اساس قالب پا فرم میگیرند. پس از سرد شدن، کفی شکل نهایی خود را حفظ کرده و ساختاری سبک، مقاوم و نسبتاً اقتصادی ایجاد میکند.

کفی تولید شده توسط این روش با اینکه منطبق با شکل قوس کف پا است؛ اما قابلیت اجرای طرح های درمانی را ندارد.

مزایا دستگاه حرارت دهی و پرس شکل دهی:

- راه اندازی آسان و هزینه پایین

- امکان تولید سریع در حجم بالا

معایب دستگاه حرارت دهی و پرس شکل دهی:

- حساس به گرما

- نیاز به کنترل دقیق دما و فشار برای جلوگیری از سوختگی فوم

- تغییر شکل در اثر گرما یا استفاده طولانی

- دقت محدود در انطباق با جزئیات کف پا

6. ساخت کفی طبی با پرس مکانیکی دستی یا نیمه دستی

در این روش، کفیهای طبی با استفاده از ابزارهای دستی یا پرسهای مکانیکی ساده و از جنس چرم طبیعی یا مصنوعی ساخته میشوند. تولید این نوع کفی معمولاً به صورت دستی یا نیمه دستی انجام میگیرد و دوام مناسب، بیشتر در کفشهای کلاسیک و ارتوپدی سبک به کار میرود. این کفیها معمولاً برای اصلاحات جزئی در توزیع فشار یا بهبود راحتی کفش طراحی میشوند.

این روش به دلیل دستی بودن زمان بر است و بسیار زیاد به مهارت متخصص بستگی دارد.

مزایا پرس مکانیکی دستی یا نیمه دستی:

- تجهیزات ساده و کم هزینه

- مناسب برای تولید محدود اصلاحات دستی

معایب پرس مکانیکی دستی یا نیمه دستی:

- تولید زمان بر

- نیاز به کارگاه جهت تولید

- نیاز به نیروی انسانی ماهر

- عدم امکان تکرار پذیری دقیق

- دقت پایین و وابسته به مهارت فرد

7. ساخت کفی طبی با ابزار دستی یا پرس (Hand-Layered Insole Fabrication)

یکی از قدیمیترین روشهای ساخت کفی طبی، استفاده از لایه سازی دستی است. در این روش، چندین لایه از مواد مختلف—معمولاً ترکیبی از لایه نرم برای راحتی تماس با پا و لایه سخت برای پشتیبانی ساختاری—با کمک ابزار دستی یا پرس مکانیکی ساده روی هم قرار داده میشوند.

متریال رایج شاملEVA و دیگر فومهای قابل شکل دهی است که پس از ترکیب و پرس، کفی نهایی شکل میگیرد. این روش امکان تولید کفیهای سفارشی و نیمه صنعتی را فراهم میکند و همچنان در برخی کاربردهای کلاسیک و آموزشی مورد استفاده است.

مزایای ابزار دستی یا پرس:

- هزینه بسیار پایین

- نیاز حداقلی به برق و تجهیزات صنعتی

- ساده و قابل اجرا با تجهیزات کم

معایب ابزار دستی یا پرس:

- دقت پایین در تراز لایهها

- احتمال جدا شدن لایهها در استفاده طولانی

- محدودیت در تکرار پذیری و یکنواختی

- سرعت پایین تولید

- وابستگی زیاد به مهارت تکنسین

8. ساخت کفی طبی با ابزار دستی قالب گیری (Plaster Casting)

قالب گیری گچی سنتی، قدیمیترین روش ساخت کفی طبی است که شامل ایجاد قالب پا با باند یا گچ و شکل دهی دستی کفی میشود. در این روش، پای بیمار در وضعیت مناسب قرار گرفته و با باند گچی یا مخلوط گچ مرطوب پوشانده میشود تا فرم کف پا ثبت گردد. پس از خشک شدن گچ، قالب از پا جدا شده و به عنوان مدل پایه برای ساخت کفی یا ارتوز استفاده میشود.

متریال نهایی میتواند شامل EVA، فوم، چرم یا ترکیب چند لایه باشد، اما تمامی مراحل شکلدهی و برش به صورت دستی و سنتی انجام میشود و دقت و یکنواختی محصول نهایی بسیار وابسته به مهارت تکنسین است.

مزایای ابزار دستی قالب گیری:

- قابل اجرا با حداقل تجهیزات

- هزینه بسیار پایین و در دسترس بودن مواد

- بدون نیاز به برق یا تجهیزات صنعتی

معایب ابزار دستی قالب گیری:

- دقت کم

- زمان بر بودن خشک شدن قالب

- احتمال خطا در زاویه و فرم پا

- اسیب پذیری بالا در حمل و نقل قالب ها

- سنگین بودن قالب های ساخته شده

- ایجاد آلودگی محیطی در فرآیند ساخت

- وابسته به مهارت تکنسین

جدول مقایسه کفی های تولید شده با هر روش

| شماره | روش ساخت کفی طبی | مزایای کفی تولید شده | معایب کفی تولید شده |

| 1 | پرینتر سه بعدی (FTPU) | دقت بیومکانیکی بسیار بالا کفی، وزن سبک و طراحی نازک، قابلیت تهویه و تنفس بالا، انعطافپذیری عالی با حفظ استحکام، آنتیباکتریال و ضدقارچ، قابلیت تنظیم درجه سختی ناحیهای، دوام و عمر طولانی، قابل شستوشو و بهداشتی، قابل استفاده در انواع کفشها، عدم نیاز به پرداخت و رویه کوبی | هزینه اولیه بالا، نیاز به طراحی تخصصی CAD ، زمان تولید نسبتاً زیاد |

| 2 | تراش CNC | دقت بالا در تراش و انطباق فرم پا، قابلیت شخصیسازی متوسط، مناسب برای تولید نیمه انبوه | ایجاد ضایعات زیاد، ضخامت نسبتاً بالا، دوام کمتر از FTPU، نیاز به کفش مخصوص، عدم تنظیم سختی و نرمی ناحیهای، وزن بالاتر، نیاز به پرداخت و رویه کوبی |

| 3 | قالبگیری PU/TPU | دوام و انعطاف بالا، مقاومت مناسب در برابر فشار و سایش، پشتیبانی ساختاری مناسب برای قوس پا | عدم امکان شخصیسازی دقیق، عدم تنظیم سختی و نرمی ناحیهای، تهویه ضعیفتر از فوم یا چرم، سنگینتر از کفیهای فومی یا FTPU |

| 4 | فوم / مموری فوم (Memory Foam) | نرمی و راحتی سطح تماس بالا، جذب ضربه مؤثر در استفاده روزمره، سبک و اقتصادی، مناسب برای مصرف عمومی و روزانه | دوام پایین و تغییر شکل در طول زمان، کاهش خاصیت ارتجاعی با حرارت و رطوبت، پشتیبانی بیومکانیکی ضعیف، غیرمناسب برای بیماران دیابتی یا ارتوپدی، عدم تنظیم سختی و نرمی ناحیهای |

| 5 | ترموپلاستیک (PP, PETG, EVA حرارتی) | ساختار سبک و مقاوم، حفظ فرم پس از سرد شدن، تولید سریع و کمهزینه، دوام مناسب در کاربردهای اصلاحی | حساسیت به حرارت و تغییر شکل با گرما، راحتی کمتر در تماس با پا، تهویه ضعیفتر نسبت به چرم یا FTPU،دقت پایینتر در انطباق جزئیات پا، عدم تنظیم سختی و نرمی ناحیهای |

| 6 | چرمی (Leather Insole) | تهویه عالی در صورت استفاده از چرم طبیعی، دوام بالا در استفاده طولانی مدت، ظاهر زیبا و کلاسیک، جذب رطوبت و تعریق | دقت پایین در انطباق با پا، مناسب نبودن برای اصلاحات درمانی تخصصی، تغییر فرم در اثر رطوبت، تولید زمانبر، عدم تنظیم سختی و نرمی ناحیهای |

| 7 | لایه سازی دستی (Hand-Layered) | امکان ترکیب مواد با خواص متفاوت، قابلیت تنظیم سختی کلی با انتخاب متریال مناسب | دقت پایین در تراز لایهها، احتمال جدا شدن لایهها در طول زمان، عدم یکنواختی در نتایج تولید، عدم تنظیم سختی و نرمی ناحیهای |

| 8 | قالبگیری گچی سنتی (Plaster Casting) | ثبت کلی فرم کف پا در شرایط پایه | دقت پایین در جزئیات قوس و پاشنه، نامناسب برای کاربردهای تخصصی و درمانی، عدم تنظیم سختی و نرمی ناحیهای |

نتیجه گیری

صنعت ساخت کفی طبی طی دهههای اخیر از یک فرایند کاملاً دستی و تجربی به یک نظام فناورانه و مبتنی بر دادههای دیجیتال تبدیل شده است. در گذشته، روشهایی مانند قالبگیری گچی و لایهسازی دستی ستون اصلی این حوزه بودند؛ اما با ظهور پا پزشکی دیجیتال (Digital Podiatry)، مفاهیمی چون اسکن سه بعدی پا، طراحی CAD/CAM و پرینت سه بعدی، دقت و کارایی ساخت کفیهای طبی به سطحی بیسابقه رسیده است.

در حال حاضر، پرینترهای سه بعدی با متریالهای پزشکی مانند FTPU، امکان تولید کفیهایی با دقت بیومکانیکی بالا، تهویه مناسب، دوام زیاد و شخصیسازی کامل را فراهم کردهاند. در مقابل، روشهایی نظیر CNC و قالبگیری PU/TPU اگرچه در تولید انبوه کارآمدند، اما از نظر تطابق دقیق با فرم پا محدودتر هستند.

روشهای نیمه صنعتی مانند فوم و ترموپلاستیک، گزینهای اقتصادی برای مصارف عمومی محسوب میشوند، در حالی که روشهای سنتی همچنان ارزش آموزشی و پایهای خود را حفظ کردهاند.

میتوان گفت آینده ساخت کفی طبی در ترکیب دانش بالینی سنتی با فناوریهای دیجیتال نوین نهفته است. این همگرایی میان تجربه انسانی و ابزارهای هوشمند، مسیر دستیابی به کفیهای طبی با کیفیت بالاتر، دقت بیومکانیکی بیشتر و راحتی شخصی سازی شده برای هر بیمار را هموار میسازد.